Нанести удар

Разрабатывать оборудование для гольфа компании Callaway Golf помогает суперкомпьютер. Он просчитывает тысячи вариантов головки клюшки, чтобы найти идеальный. Callaway Golf — первая компания в своей отрасли, которая внедрила эту и другие передовые технологии в производство и серьезно инвестировала в инженерный процесс. Но чем больше технологий, тем сложнее наладить их совместную работу. Объединить процессы Callaway Golf помогли решения Siemens для управления жизненным циклом продукта.

Клюшки, мячи и другие аксессуары для профессиональных игроков в гольф американская компания Callaway Golf производит и продает уже более 30 лет.

Ее история началась в 1982 году, когда успешный предприниматель Эли Каллоуэй, большую часть жизни проработавший в индустрии одежды и вина, решил отойти от дел и вернуться к увлечению молодости — игре в гольф. На одном из матчей ему попала в руки клюшка со стальным ядром. Она так понравилась Каллоуэю, что он связался с владельцем компании-производителя и выразил свое восхищение. А через два года выкупил компанию целиком, переименовал в честь себя и приступил к созданию корпорации. Спустя 14 лет 70% профессиональных гольфистов в мире пользовались клюшками Callaway Golf. По данным Statista, она является второй крупнейшей компанией в мире, производящей оборудование для гольфа.

Свой подход к разработке продуктов компания решила изменить в 1998-м. Концепция была такая: раньше игрок мог повысить качество своей игры только за счет постоянных тренировок. Но в Callaway Golf поняли, что многое зависит и от клюшки. Чем качественнее она сделана, тем легче нанести правильный удар по мячу. Надо только грамотно рассчитать аэродинамические свойства и протестировать разные варианты изготовления клюшки. Например, установить, комбинация каких материалов дает лучшие характеристики удара. Двадцать лет назад для этого необходимо было создать множество физических прототипов и выбрать из них лучший. Это занимало много времени и требовало больших вложений.

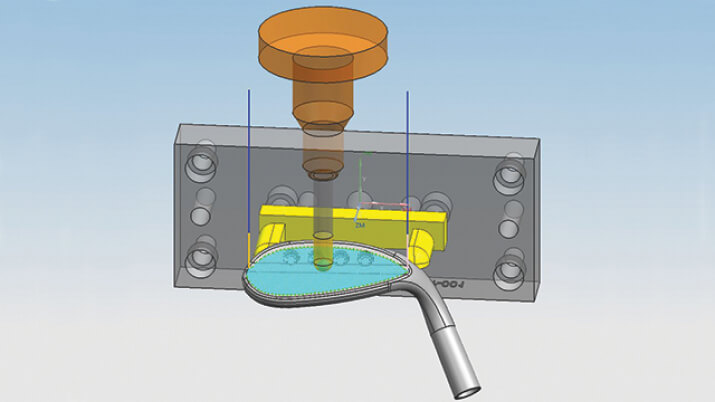

В Callaway Golf решились на революционный по тем временам шаг: перенести большую часть работы в компьютер. Компания первой в индустрии наняла инженеров-проектировщиков и стала использовать технологии симуляции, с помощью которых можно было проектировать, анализировать и проводить испытания продукта виртуально. У каждой детали появился цифровой двойник. Эти технологии были разработаны для аэрокосмических программ, где важно проверить свойства изделий до их запуска в космос.

Научный подход к разработке сделал ее более сложной: для того чтобы сделать одну клюшку, требовалось множество технологий. И в Callaway Golf использовались разные программы для проектирования, испытаний в цифровой среде и создания прототипов. Процессы разработки не были объединены и стандартизированы. Это приводило к ошибкам — как к человеческим, так и к программным. Время выхода товара на рынок замедлилось, а стоимость его создания увеличилась.

Компании был необходим комплекс программ, который сможет охватить весь процесс создания клюшки и представить его в одной экосистеме. Для этого выбрали решение Siemens PLM Software, включающее в себя инструменты для всех этапов производства.

Они обладают общим геометрическим ядром: программным обеспечением, которое позволяет инженеру создавать и редактировать двумерные (плоские) и трехмерные (объемные) геометрические модели изделий и деталей в цифровой среде. Поэтому работу с моделью легко начать в одной программе и закончить в другой.

Все задачи, связанные с разработкой клюшек в компании Callaway, решаются в программе NX CAD. Она позволяет конструкторам проектировать и отдельные детали, и сборочные единицы (комплекс деталей, из которых состоит изделие). А дизайнеры в NX CAD сразу видят, как внешний вид клюшки повлияет на ее физические свойства. В файле детали для клюшки, например мастер-модели головки, уже прописаны параметры, которыми она должна обладать: каким должен быть отскок мяча при ударе, как далеко мяч должен пролететь. Дизайнер легко может изменять их, создавая разные варианты.

Автоматизировать инженерные расчеты и просчитать, как будущая клюшка будет реагировать на движения игрока в реальных условиях, помогло другое решение Siemens — Simcenter. С его помощью в Callaway Golf смогли даже решить давнюю проблему многих игроков, которая состояла в том, что им было сложно нанести удар в нужную точку и сделать так, чтобы мяч не заносило вправо. Для того чтобы это исправить, протестировали множество вариантов головки клюшки и выбрали оптимальный.

Сами клюшки в Callaway Golf изготавливаются на станках с числовым программным управлением (то есть на тех, которыми можно управлять с компьютера). Процесс создания ПО для них тоже автоматизирован в NX CAM. Это решение Siemens позволяет настраивать сопутствующие инструменты и работать с ними. Например, постпроцессор — своеобразный драйвер для станка, который содержит информацию о конфигурации оборудования и его функциях.

Весь процесс управляется из одной платформы — Teamcenter. Она содержит все данные об изделиях и связанные с ними процессы, включая 3D-конструкции, документацию, технологический состав изделия и многое другое. Еще платформа дает возможность анализировать эти данные и использовать информацию о продукте не только на производстве, но и в других областях вроде управления затратами. Наконец, она позволяет связать людей и процессы. Например, когда дизайнеры готовы отдать клюшку на производство, механикам просто приходит уведомление, и они берут модель в работу.

Решения Siemens PLM Software позволили компании Callaway Golf быстрее выводить сложные продукты на рынок и за счет этого улучшить отношения с потребителями и повысить прибыль. Как результат с 2016-го выручка компании показывает стабильный рост на 18–20% ежегодно. А операционная прибыль в 2018 году, при том, что в целом индустрия экипировки для гольфа стагнирует, выросла на 62%. В 2019-м, по прогнозам, продажи и EBITDA должны увеличиться на 20%.